El método combina la inyección de una resina biocompatible con polimerización por dos fotones y abre una vía para estudiar cómo la célula responde a objetos físicos en su interior

Un equipo internacional ha conseguido fabricar microestructuras tridimensionales sólidas dentro de células humanas vivas, una demostración que acerca la fabricación 3D al nivel subcelular y promete nuevas herramientas para investigar la mecánica íntima de la vida celular. El trabajo, publicado el 14 de enero de 2026 en Advanced Materials, describe cómo el grupo inyecta un fotoresistente en el interior de células no fagocíticas y lo solidifica con un láser mediante polimerización por dos fotones, generando objetos con geometrías definidas directamente en el citosol. Una versión previa del estudio circuló en 2025 como prepublicación.

La clave técnica está en aprovechar el carácter “local” de la reacción. En la polimerización por dos fotones, la solidificación ocurre solo en el punto exacto donde se concentra el haz, lo que permite construir volúmenes muy pequeños sin “cocinar” el resto del material ni la célula completa. El artículo explica que la estrategia resuelve dos obstáculos clásicos (introducir estructuras sólidas libres en el citosol y fabricar in situ) al combinar microinyección del material y litografía 3D con láser.

De la microinyección al objeto sólido

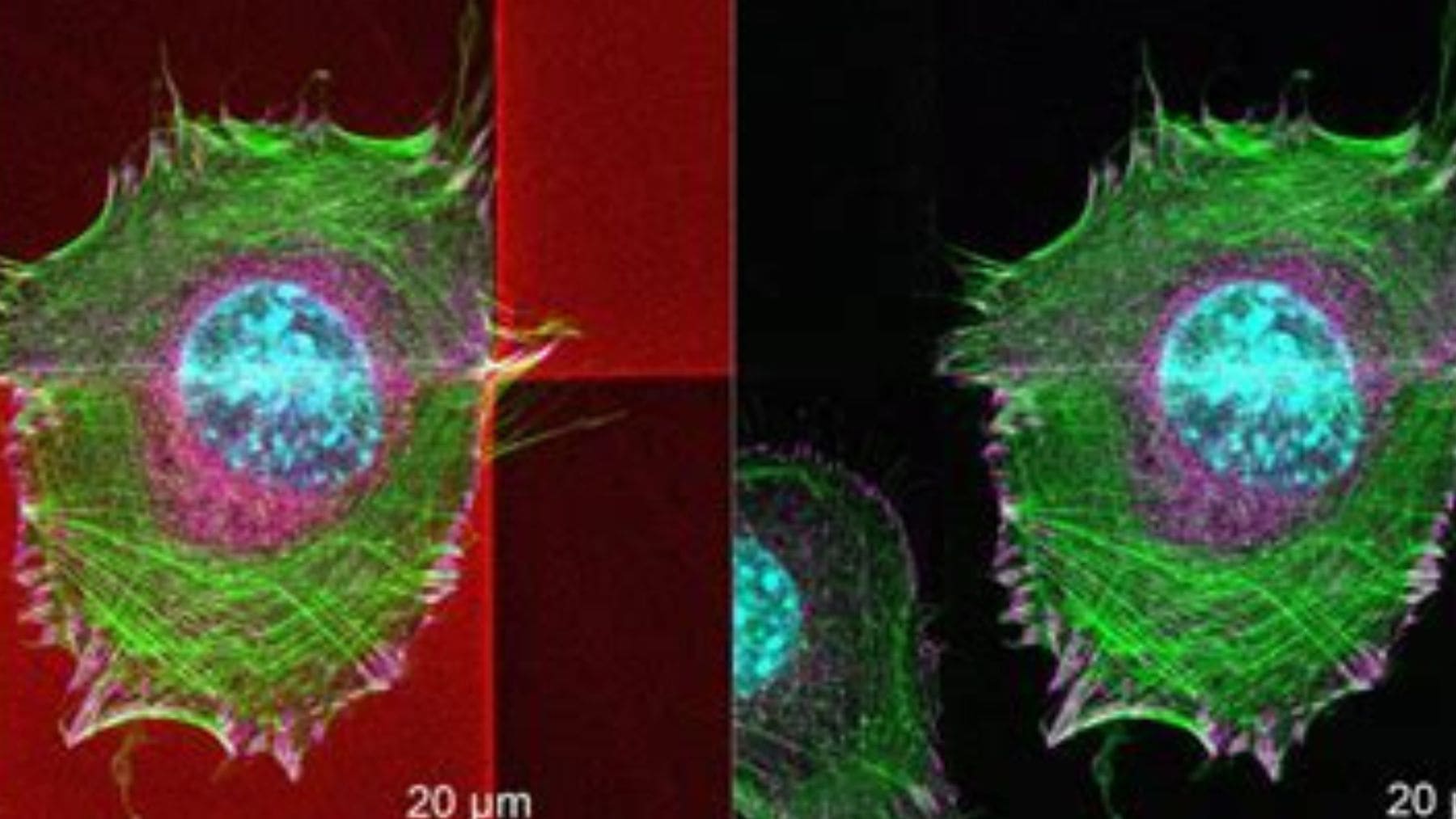

El procedimiento arranca con la microinyección de una resina (fotoresistente) en células HeLa, una línea celular humana muy utilizada en investigación biomédica. A partir de ahí, el láser “dibuja” la forma deseada y el material polimeriza en el interior. El resultado, según describen los autores, son microestructuras “a medida” (desde geometrías simples hasta entramados) que quedan alojadas dentro del citoplasma.

Qué cambia respecto a lo que ya existía

Hasta ahora, la manipulación intracelular se había apoyado sobre todo en moléculas (ADN, ARN, proteínas, fármacos) o en partículas que, en muchos tipos celulares, acaban encapsuladas en compartimentos. La novedad aquí es fabricar “dentro” y fabricar “libre”, es decir, estructuras sólidas con forma controlada que no dependen de que la célula las engulla ni quedan necesariamente confinadas por una vesícula, según Pubmed.

Ese matiz importa porque convierte el interior celular en un entorno donde se puede probar, de manera física, cómo se reorganizan orgánulos, membranas y citoesqueleto ante un obstáculo artificial. En otras palabras, no es solo un truco de microfabricación (es una herramienta experimental para forzar preguntas nuevas). Ya se han contado avances que ayudan a entender ese “paisaje” interno, como la observación de una mitocondria “por dentro” con resolución inédita.

Promesas y límites inmediatos

La literatura divulgativa que se ha hecho eco del hallazgo subraya el salto conceptual, pero también anticipa las cautelas (viabilidad, tamaños, tiempos de exposición, compatibilidad de materiales y reproducibilidad) antes de imaginar aplicaciones clínicas. En el mejor escenario, el avance podría facilitar sensores intracelulares, “andamios” internos para estudiar fuerzas y deformaciones, o estructuras que actúen como referencias geométricas para microscopía y seguimiento del comportamiento celular. En paralelo, otras líneas de investigación biomédica que también exploran nuevas “plataformas” para intervenir en tejidos, como las piel producidas en laboratorio, avanzan por un camino distinto pero convergente (fabricar con precisión y sin toxicidad).

Por ahora, el mérito principal es metodológico. La demostración abre una frontera experimental (biofabricación intracelular controlada) y deja, al mismo tiempo, preguntas que el propio estudio no puede cerrar del todo (cómo escalar la complejidad sin penalizar la viabilidad, qué ocurre a largo plazo en distintos tipos celulares, o qué respuestas de estrés se activan según la forma y el tamaño del objeto). La agenda de riesgos y beneficios en salud, además, no se limita a lo que se fabrica dentro de la célula, como recuerdan trabajos sobre exposición a nanoplásticos y sus posibles efectos.

El estudio oficial ha sido publicado en Advanced Materials.