La industria textil es una de las más contaminantes del planeta, debido al uso intensivo de agua, productos químicos y fibras sintéticas derivadas del petróleo. Y aquí entra un innovador proyecto liderado por el centro tecnológico Eurecat de nombre TEXWOODS.

Con esta iniciativa se plantea una solución al aprovechar la celulosa presente en la biomasa forestal, que puede ser transformada en fibras textiles renovables y biodegradables. Así, se fomenta una economía circular en la que los residuos se convierten en recursos, reduciendo tanto la presión sobre los ecosistemas como la dependencia de materiales no sostenibles.

De los bosques a las prendas de ropa gracias a la biomasa

El centro tecnológico Eurecat lidera un proyecto que permitirá convertir la biomasa producida por la gestión de los bosques en fibras de celulosa regenerada para la industria textil, en línea con el impulso a la bioeconomía.

En concreto, la iniciativa, en la que participan también el Centro de Ciencia y Tecnología Forestal de Catalunya y la Universitat de Lleida, busca incrementar el valor añadido de la biomasa forestal con la transformación de restos de poda, ramas o madera de menor calidad en productos como las fibras de celulosa regenerada para textiles sostenibles y materiales innovadores. De este modo, es posible contribuir a la reducción de la carga de combustible en los bosques y fomentar la creación de industrias locales y la economía circular en el mundo rural.

En el marco del proyecto, denominado TEXWOODS, Eurecat trabaja en el aprovechamiento de los residuos forestales en aplicaciones de alto valor a través de nuevas tecnologías de biorrefinería a partir de biomasa lignocelulósica, es decir, procedente de materiales vegetales como la madera, y aplica tecnología de hilatura en húmedo innovadora a la celulosa recuperada, para la obtención de tejidos sostenibles y circulares tan necesarios en el contexto actual de economía lineal.

Eurecat también implementa el diseño de procedimientos de disolución de los biopolímeros que minimizan el impacto ambiental de los procesos de hilatura, a través del uso de disolventes ecológicos -conocidos como green solvents– y nuevos métodos para su recuperación.

Desde el punto de vista de la sostenibilidad, la iniciativa se basa en el desarrollo y optimización de procesos para la fabricación de fibras regeneradas circulares, teniendo en cuenta factores que van desde el rendimiento en la extracción del biopolímero, hasta el consumo de energía y agua, el impacto ambiental de los disolventes o la calidad del producto.

En esta línea, el proyecto estudia la influencia de los parámetros del proceso, los sistemas de disolventes y los tratamientos de las fibras, así como la gestión y el reciclaje para implementar nuevos enfoques circulares. Cómo señala el director de Ecosistemas de Eurecat, Gabriel Anzaldi, Eurecat “desarrolla proyectos innovadores para impulsar la bioeconomía como motor de transformación en múltiples sectores, como el textil, en este caso, para favorecer nuevos modelos económicos que generen oportunidades con el uso sostenible de los recursos naturales”.

Tecnología pionera para incrementar la circularidad en el sector textil

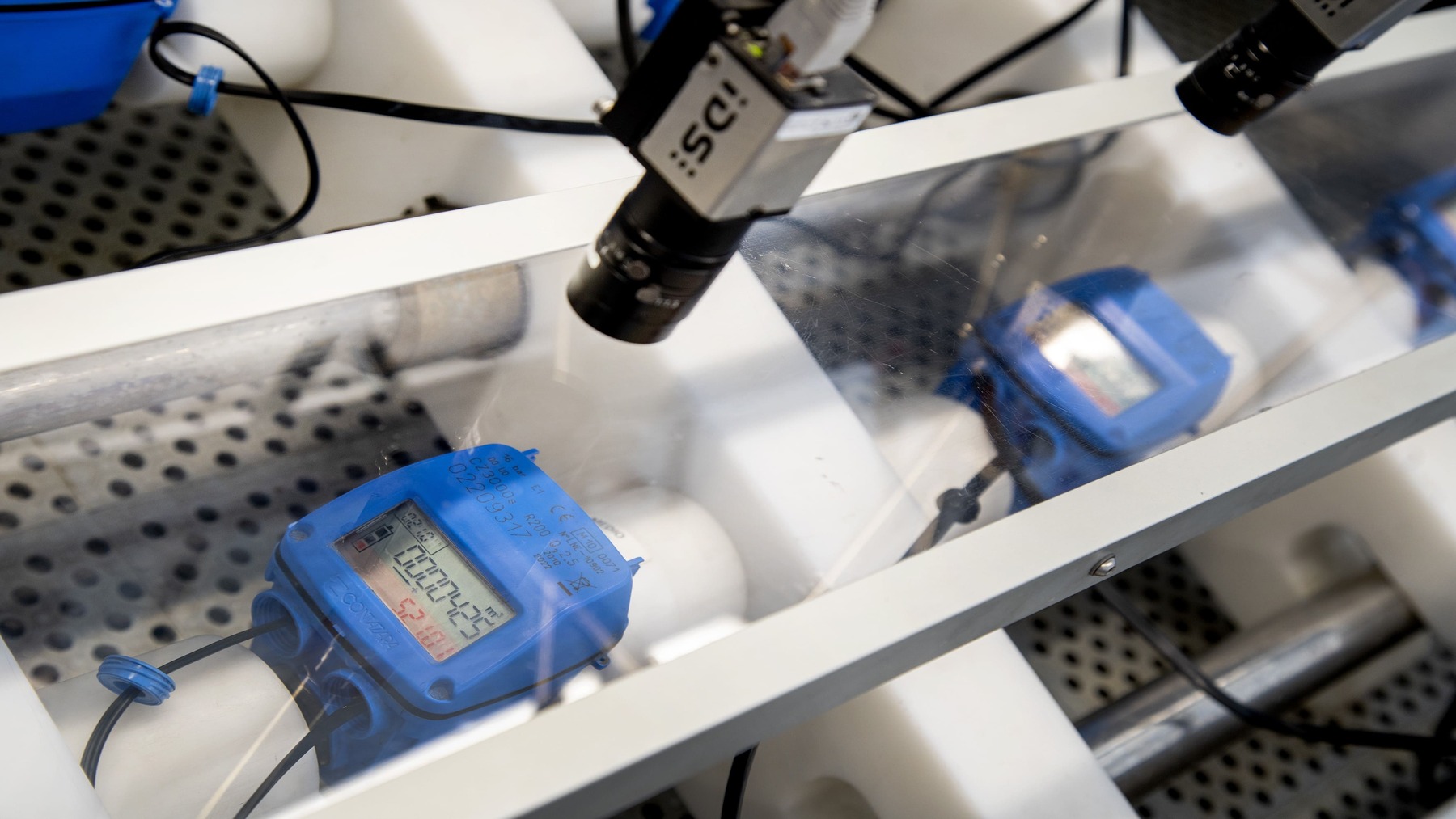

En el ámbito del proyecto, Eurecat ha adquirido recientemente un nuevo equipamiento pionero en el país para implementar la tecnología de hilatura en húmedo que “permitirá transformar polímeros presentes en la naturaleza o recuperados de residuos generados en diferentes industrias en nuevos filamentos que se pueden incorporar como fibras en la fabricación textil”, explica la directora de la unidad de Textiles Funcionales de Eurecat, Virginia García.

El equipamiento ha sido diseñado por la empresa FET (Fibre Extrusion Technology), de acuerdo con los requerimientos fijados por Eurecat para hacer posible el trabajo con polímeros de varios orígenes y viscosidades, un hecho que lo convierte en un recurso idóneo para la investigación y la innovación para la industria. Los residuos que se usan como materia prima para el proceso de hilatura en húmedo suelen contener polímeros naturales o sintéticos, que pueden ser disueltos y regenerados para formar fibras.

Desde el punto de vista de la sostenibilidad y de la circularidad, los proyectos que aplican la tecnología de hilatura en húmedo tienen en cuenta el desarrollo de procesos respetuosos con el medio ambiente para la producción de fibras regeneradas, incluyendo la obtención de materias primas, el uso de disolventes sostenibles, el reciclaje y la valorización de los residuos, impulsando la resiliencia climática.

La finalidad, según señala Virginia García, es que “las empresas puedan incorporar esta tecnología como vía para la valorización de residuos y contribuir así al incremento de materiales textiles sostenibles y al desarrollo de procesos innovadores y eficientes para la producción de fibras regeneradas”.

El futuro pasa por las fibras regeneradas

De acuerdo con la directora de Textiles Funcionales de Eurecat, “la única manera de asegurar la cadena de suministro textil de fibras de celulosa es aumentar la capacidad de producción de fibras regeneradas”, un mercado que “se espera que aumente notablemente en los próximos años, dado que las empresas que hoy utilizan principalmente algodón tendrán que añadir fibras regeneradas en su programa de producción”.

Así, aquellas empresas que gestionan residuos con alto contenido en celulosa u otros biopolímeros como, por ejemplo, del sector agroalimentario, forestal, textil o de gestión ambiental de mares y costas, se podrán beneficiar de la innovación, así como la industria de la química y la biorrefinería, en la parte del fraccionamiento de la biomasa para la extracción de productos de alto valor añadido y de biopolímeros.

El proyecto TEXWOODS cuenta con el apoyo económico de la Generalitat de Catalunya a través de ACCIÓ, Agencia para la competitividad de la empresa, para generar tecnología y conocimiento diferencial que pueda ser incorporado a las empresas catalanas.

Si esto logra consolidarse, podría marcar un punto de inflexión en la producción de fibras textiles, demostrando que es posible vestir al mundo con materiales de origen natural, reciclables y respetuosos con el planeta, sin renunciar a la calidad ni al diseño. De lo contrario se seguirán gastando miles de litros de agua que se emplean para producir una sola camiseta de algodón. ECOticias.com