Dentro del proyecto Mashes, el centro gallego AIMEN lidera esta iniciativa europea cuyo principal objetivo es la fabricación por tecnología láser sin fallo mediante el desarrollo de un sistema de control en tiempo real, dotado de técnicas de análisis de imagen.

Este sistema, que quedará validado en la producción de moldes de estampación y componentes de automoción, podrá llegar a disminuir hasta un 80% el tiempo destinado a la configuración del proceso de fabricación mediante láser. Para conseguir los objetivos, el proyecto Mashes desarrollará una solución dotada con procesamiento embebido para tareas de monitorización y control en tiempo real en procesos de soldeo y fabricación aditiva por láser.

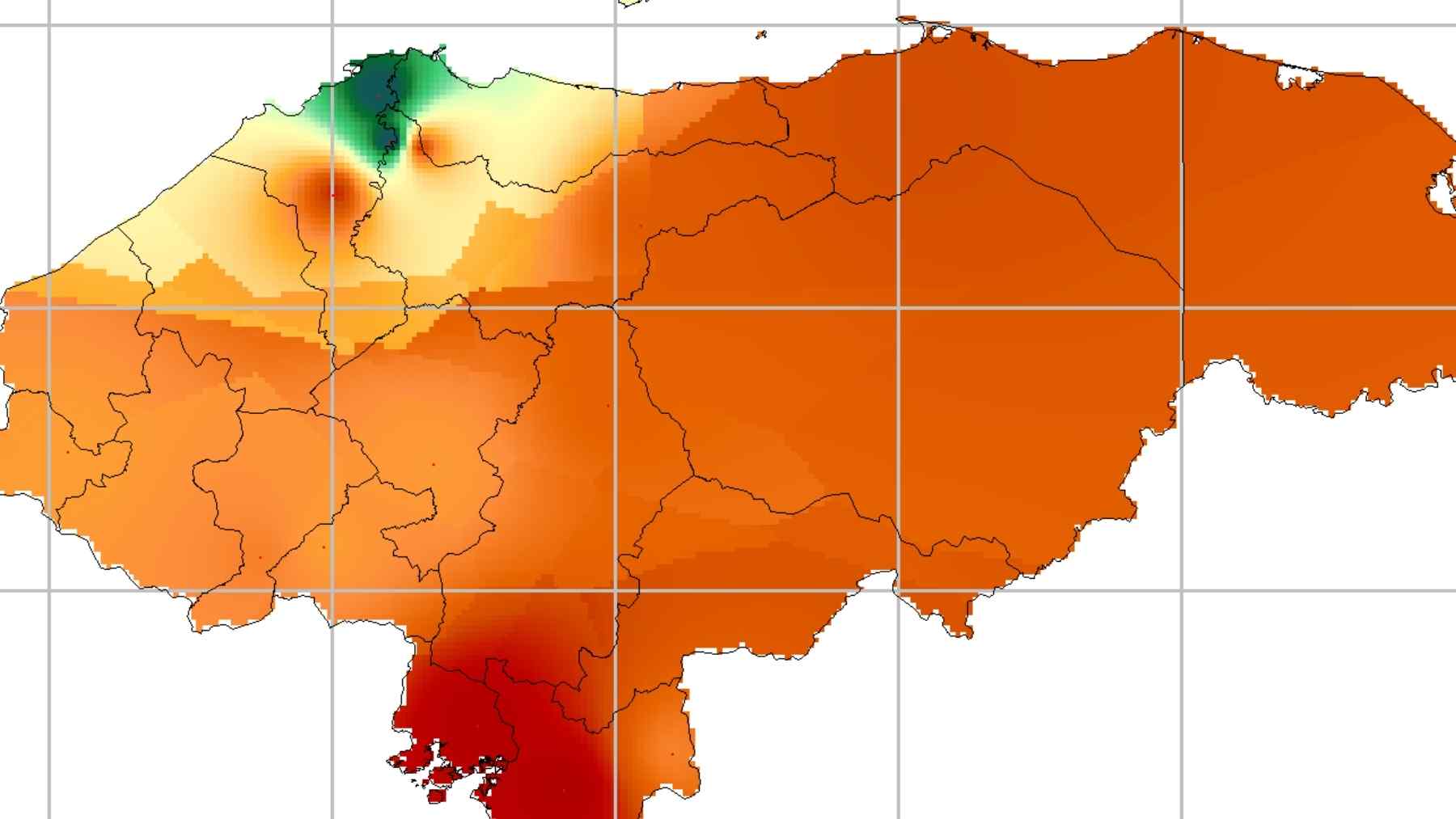

Gracias a este proceso se capturará a muy alta velocidad imágenes multiespectrales del proceso de fabricación. De este modo, se proporcionará una medición precisa de la distribución de la temperatura independientemente de los materiales a procesar. “Hablamos de 10.000 imágenes por segundo, algo que hasta ahora no ha sido viable”, comenta Antón García, coordinador científico-técnico del proyecto. Esta falta de rapidez supone un problema clave para el desarrollo de sistemas de control más efectivos.

Además, Mashes implementará un sistema de control en tiempo real de los diferentes parámetros que hay dentro del proceso (potencia, velocidad y modulación) con el fin de eliminar la aparición de defectos. En este sentido, García se muestra “muy confiado de que el proyecto saldrá adelante”, ya que “tenemos un planteamiento sólido y la tecnología necesaria para llevarlo a cabo”.

Por otro lado, el proyecto prevé aplicar técnicas basadas en inteligencia artificial que permitirán la reconfiguración del sistema ante cambios en el proceso o en los materiales empleados. Esto permitirá dar flexibilidad al sistema y mejorar la calidad del producto final. Así pues, el proyecto podrá ser empleado en sectores como el aeronáutico y el energético, además de reducir significativamente los costes de producción y ahorrar en materiales y energía.

Además de AIMEN, cuya tarea será desarrollar el sistema embebido para procesamiento y control en tiempo y realizar las pruebas de fabricación aditiva en laboratorio.real, el proyecto Mashes cuenta con otros cuatro centros de investigación: Fraunhofer ILT (Alemania), ONERA y CNRS (Francia) y LMS – Universidad de Patras (Grecia). Aprobado con un presupuesto de 3,67 millones de euros dentro de la primera convocatoria Horizon 2020 Factories of the Future, el proyecto ha recibido la máxima calificación (15 sobre 15) otorgada por el panel de evaluación, algo que para Antón García “es señal de que de aquí a que acabe el proyecto a finales de 2017 habremos cumplido los objetivos”.

www.innovaspain.com – INNOVAticias