Baterías que duran años, que no arden y que dan más kilómetros al coche eléctrico. Ese es el sueño de la industria y de cualquiera que mira de reojo la autonomía antes de planear un viaje. Ahora, un equipo del Instituto Paul Scherrer (PSI), en Suiza, presenta un nuevo proceso de fabricación que acerca ese escenario un poco más.

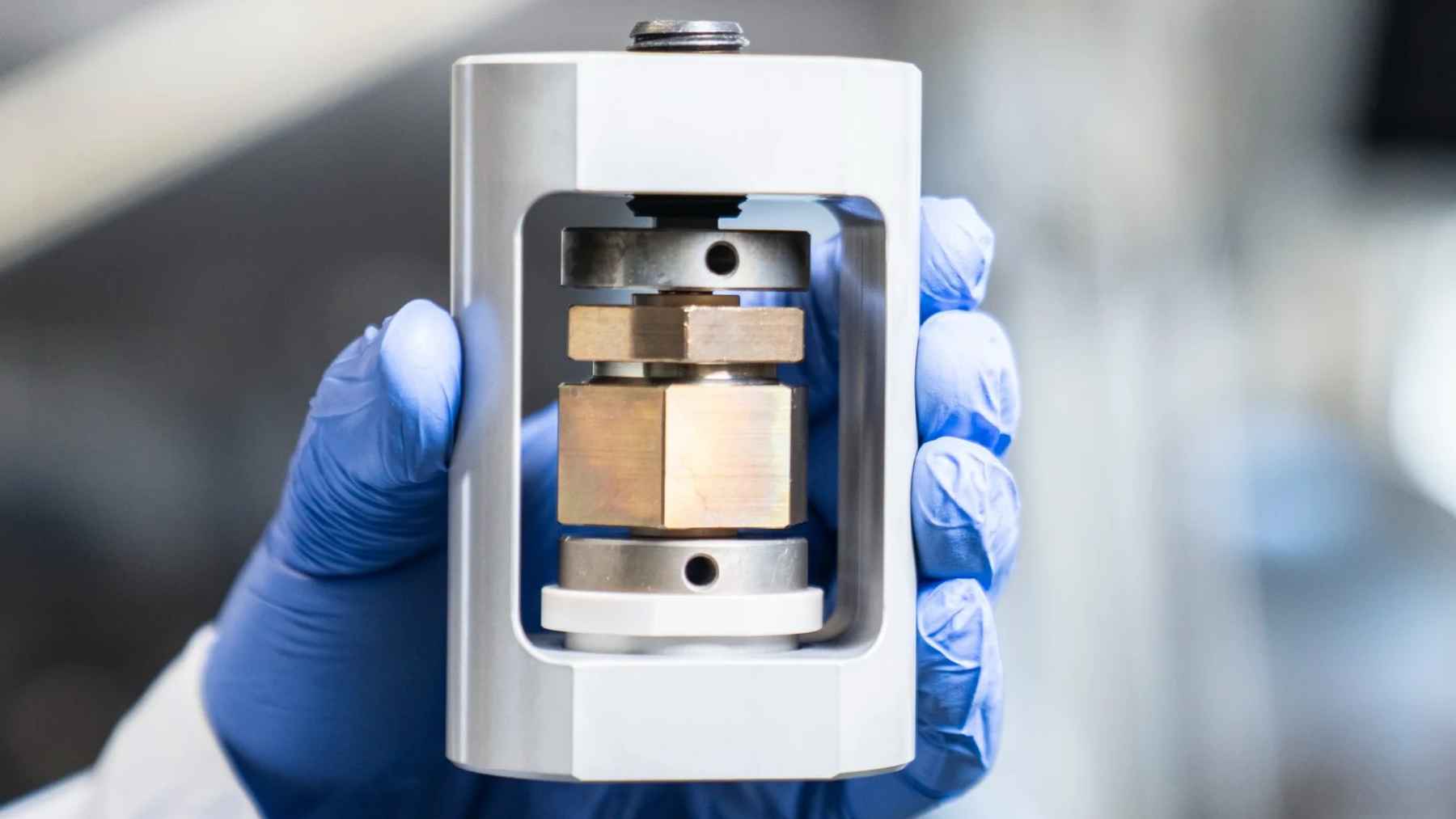

En palabras sencillas, han encontrado una forma de “compactar” mejor el corazón sólido de la batería y proteger el litio metálico con una película ultrafina. El resultado, de momento en celdas de laboratorio, es una batería de estado sólido más estable, con miles de ciclos de carga y descarga sin fallar.

Qué aportan realmente las baterías de estado sólido

Las baterías de estado sólido sustituyen el líquido inflamable de las baterías actuales por un material sólido. Eso tiene dos ventajas importantes. Por un lado, reduce el riesgo de incendios, algo que preocupa a muchos usuarios cuando oyen hablar de baterías ardiendo en garajes o aparcamientos. Por otro, permite usar un ánodo muy fino de litio metálico, capaz de almacenar más energía en el mismo espacio.

En la práctica, esto significa coches eléctricos con más kilómetros por carga o, si se prefiere, vehículos con baterías algo más pequeñas y ligeras. Menos peso implica menos consumo de energía y, en buena parte, menos emisiones indirectas de CO2 a lo largo de la vida útil del vehículo, sobre todo si se recarga con electricidad de origen renovable.

El mismo tipo de baterías también se está estudiando para almacenar energía de placas solares y aerogeneradores. Ahí la clave no es solo la autonomía, sino la vida útil. Una batería que aguanta más ciclos reduce el número de veces que hay que fabricar y reciclar módulos nuevos.

El truco suizo combina presión moderada y una capa ultrafina

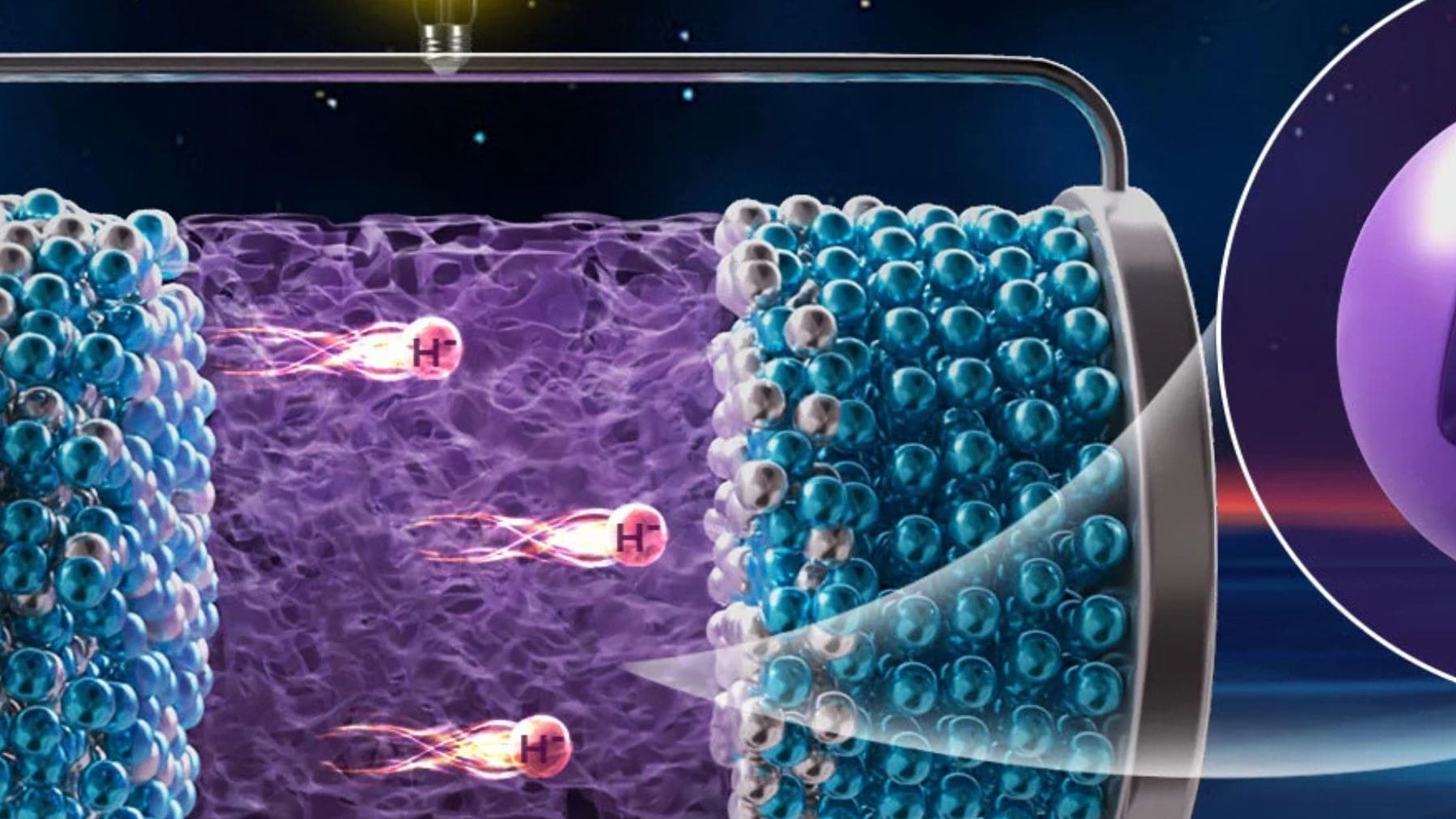

El trabajo del PSI se centra en un electrolito sólido de tipo argirodita llamado Li6PS5Cl, un material a base de litio, fósforo y azufre que ya se considera uno de los candidatos más prometedores para baterías de estado sólido, porque deja pasar muy bien los iones de litio.

Hasta ahora, había un problema difícil de resolver. Si se prensa este material en frío, quedan poros microscópicos por donde pueden crecer las temidas dendritas de litio, pequeñas “agujas” metálicas que acaban provocando cortocircuitos. Y si se calienta demasiado durante el prensado, el material se degrada.

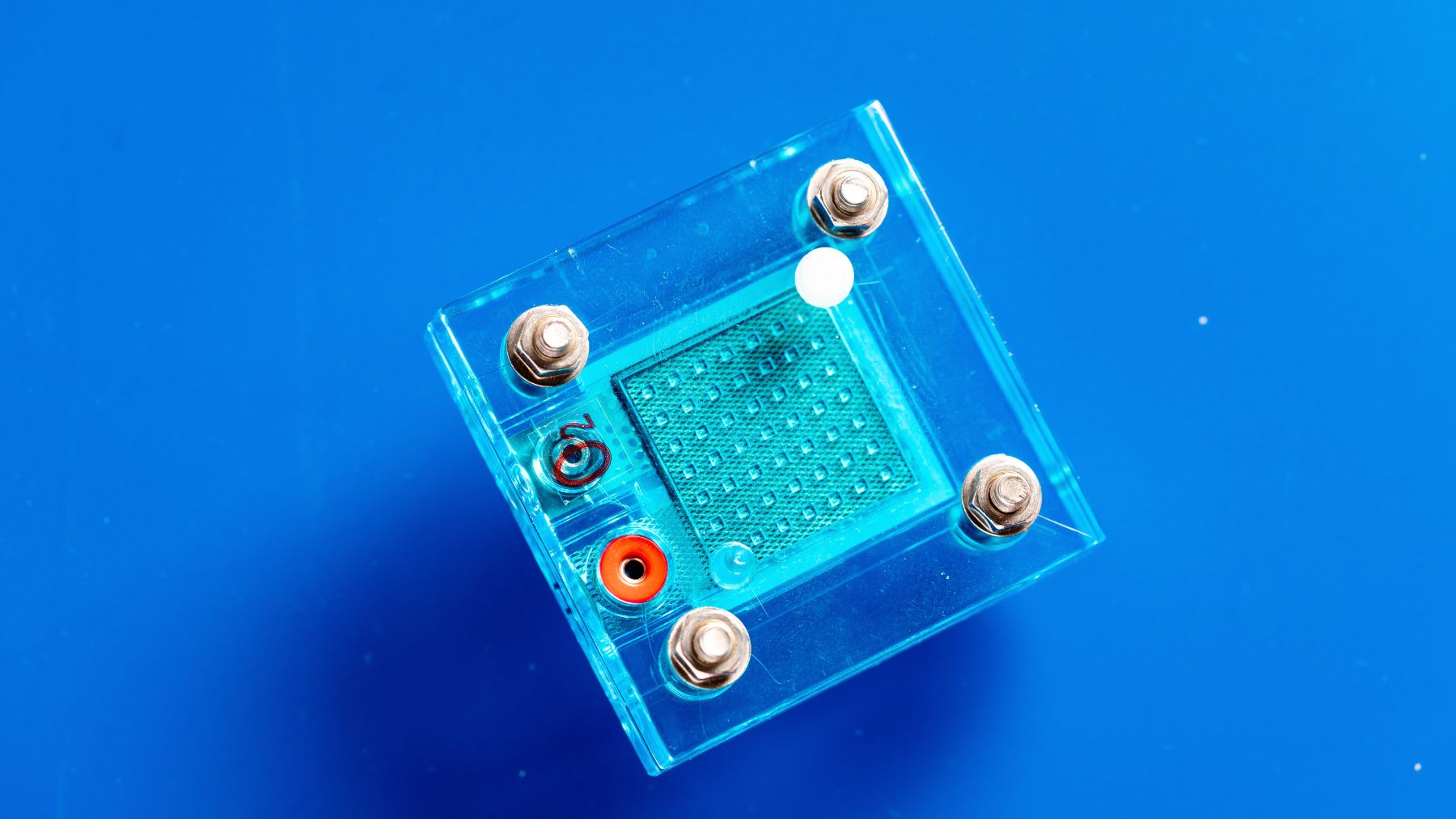

El equipo ha optado por un camino intermedio. En lugar de usar temperaturas de cientos de grados, compacta el electrolito a una presión controlada y unos 80 grados centígrados. Esa “sinterización suave” reduce los huecos internos sin estropear la estructura química.

Además, recubre el litio metálico con una capa de fluoruro de litio de solo unos 65 nanómetros, algo así como una piel protectora invisible. Esta película actúa como barrera química y eléctrica, estabiliza el contacto entre el litio y el electrolito sólido y complica la vida a las dendritas. “Hemos combinado dos enfoques que, juntos, densifican el electrolito y estabilizan la interfaz con el litio”, resume Mario El Kazzi, responsable del grupo de Materiales y Diagnóstico de Baterías del PSI.

Qué resultados han logrado en el laboratorio

En las pruebas con celdas simétricas de litio, la combinación de electrolito sinterizado a 80 grados y capa de LiF duplicó la corriente crítica que soporta la batería antes de cortocircuitar, pasando en torno de uno a más de dos miliamperios por centímetro cuadrado.

Cuando se montaron celdas “completas” con un cátodo de tipo NCM811, más parecido a lo que usan hoy muchos coches eléctricos, los números son llamativos para un sistema de estado sólido. Las baterías aguantaron más de dos mil setecientos ciclos a una intensidad de uno miliamperio por centímetro cuadrado, con un 75 por ciento de capacidad todavía disponible tras mil quinientos ciclos.

Para hacerse una idea, eso equivale a años de uso diario en un vehículo o en un sistema doméstico de almacenamiento. Y todo esto sin recurrir a temperaturas extremas en la fabricación, lo que ahorra energía y, potencialmente, costes de producción.

Qué significa para la movilidad eléctrica y el medio ambiente

Si procesos como este llegan a escala industrial, el impacto iría más allá del laboratorio. Baterías más seguras y duraderas pueden acelerar la aceptación del coche eléctrico en personas que aún dudan por miedo a la degradación de la batería o a los incendios. También pueden reducir la cantidad total de materiales necesarios por kilómetro recorrido, algo clave cuando hablamos de litio, níquel o cobalto.

Para redes eléctricas con mucha energía solar y eólica, disponer de baterías de estado sólido que se cargan y descargan miles de veces con poca pérdida de capacidad ayuda a suavizar picos de producción y precios. En otras palabras, puede contribuir a que la transición energética sea más fiable y, con el tiempo, a que la factura de la luz sea menos imprevisible.

Eso sí, conviene mantener los pies en el suelo. De momento hablamos de celdas de botón en condiciones muy controladas. Quedan pasos importantes antes de ver este tipo de diseños en baterías de gran formato para coches, autobuses o sistemas de almacenamiento fijo, desde adaptar el proceso a líneas industriales hasta probar su comportamiento en condiciones reales de temperatura, vibraciones y ciclos profundos.

Aun así, el avance es relevante porque muestra una ruta práctica y de bajo consumo energético para mejorar a la vez el “ladrillo” sólido y la interfaz con el litio, dos de los puntos débiles de las baterías de estado sólido actuales.

El estudio científico que describe en detalle este proceso se ha publicado en la revista Advanced Science.